2025-03-13

Испытание нейтральным солевым туманом широко используется для проверки антикоррозионного эффекта покрытий на металл (стальную конструкцию), и даже смола, эмульсия и другое сырье отсеиваются и оцениваются с использованием данных испытаний в солевом тумане, исследования и применение часто берут продолжительность испытания нейтральным солевым туманом в качестве важного показателя для измерения долговечности защиты покрытия, часто задают вопрос о соответствии между временем сопротивления солевому туману и периодом коррозионной стойкости, и даже индекс солевого тумана как оценка коррозионной стойкости. Ключевые метрики. В этой статье рассматриваются испытания в солевом тумане и другие методы антикоррозионных испытаний и сравниваются их с доказанными антикоррозионными эффектами.

01Что такое тест (нейтральной) солью в тумане?

В национальном стандарте GB/T 10125-2021 и американском стандарте испытаний материалов ASTM B117-85 указаны параметры испытаний в солевом тумане.

Нейтральный солевой туман относится к солевому раствору, значение pH составляет от 6,5 до 7,2 в солевом тумане, испытуемый образец постоянно подвергается воздействию 5% солевого тумана Nacl при 35 °C, когда концентрация Nacl ниже 5%, скорость коррозии увеличивается с увеличением концентрации, но концентрация превышает 5%, содержание кислорода имеет тенденцию к насыщению, концентрация соли увеличивается, содержание кислорода соответственно уменьшается, а коррозионный эффект ослабляется.

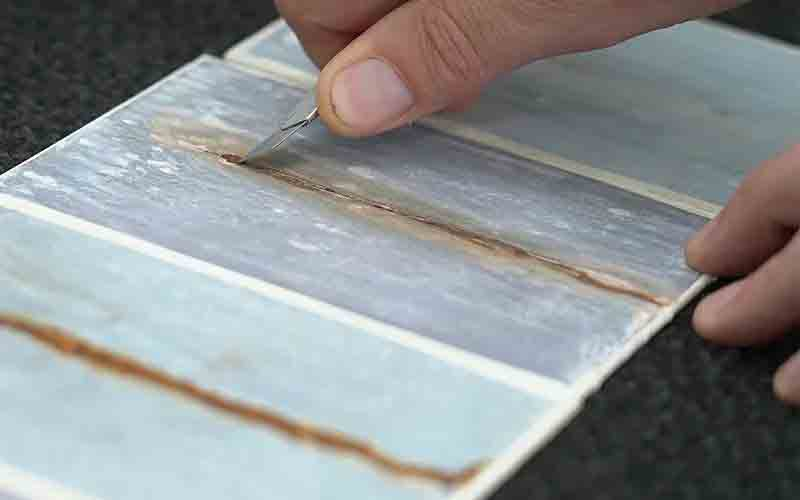

Конкретный испытуемый образец часто царапают специальным ножом и помещают наискось в бокс для распыления соли, при этом через определенный промежуток времени наблюдаются вздутие, ржавчина и распространение ржавчины образца.

В процессе коррозии в солевом тумане ионы хлора проникают в покрытие, достигая поверхности металла при высокой влажности и адсорбируются на поверхности металла, заменяя кислород в слое оксида, который защищает металл, вызывая коррозию металла.

Во время испытания в солевом тумане солевая пленка, которая непрерывно распыляется и оседает на поверхности образца, поддерживает содержание кислорода, близкое к насыщению, может вызвать процесс деполяризации металлической поверхности и ускорить растворение анодного металла.

Образование продуктов коррозии, из-за чего защитный слой вздувается. Вздутие покрытия и появление пятен ржавчины на поверхности плиты свидетельствуют о том, что проницаемость покрытия по хлорид-ионам оставляет желать лучшего, а барьерные характеристики покрытия недостаточны.

Стандартом оценки является снятие поверхностного покрытия, проверка ширины распространения ржавчины для оценки часов стойкости в солевом тумане (см. Односторонняя ширина ржавчины HG/T 3668-2020 ≤2,0 мм).

Иллюстрация: Типичные режимы отказа ржавчины в солевом тумане (вздутие, пятнистость, распространение ржавчины при царапинах)

Несмотря на то, что этот метод испытаний широко используется, он может охарактеризовать поведение коррозионной стойкости только в указанных условиях и не включает в себя изменения температуры, чередование сухих и влажных веществ, УФ-старение и факторы коррозии различных сред во время испытательного применения.

На самом деле, большая часть исследований и данных практического применения показывает, что нет прямой корреляции между испытанием в солевом тумане и фактическим эффектом применения, и результаты применения в морской среде также не коррелируют с толерантностью к солевому туману.

Отсюда и промышленность и... Разрабатываются и другие методы испытаний для интеграции элементов окружающей среды приложения, чтобы они были ближе к условиям эксплуатации в эксплуатации, а результаты испытаний были ближе к фактическим результатам.

02Сравнение результатов солевого тумана с антикоррозионными характеристиками на месте

Маттиас Й. Шмид из Немецкого федерального института гидротехнических сооружений и исследований выбрал 19 эпоксидных покрытий, эпоксидных и полиуретановых покрытий с высоким содержанием цинка для 1440 часов солевого тумана в лаборатории, и одно и то же покрытие было помещено в две пресноводные и две морские среды в атмосфере, брызги и полные полевые испытания погружения в течение 5 лет исследований, связанных с коррозией.

Структура испытаний показала, что результаты лабораторных и полевых испытаний были частично сравнительными, а испытания в солевом тумане шести систем покрытий, содержащих грунтовки цинкового порошка, положительно коррелировали с полевыми результатами.

Тем не менее, не было выявлено корреляции между эпоксидным покрытием и полиуретановым покрытием грунтовки, не содержащей цинка, по сравнению с результатами в полевых условиях, и все эти покрытия прошли испытание в солевом тумане, за исключением одного, которое было 2,4 мм, и ширина распространения царапин ржавчины была в пределах 2,0 мм, но эти системы покрытий не прошли в полевых испытаниях, и ширина распространения ржавчины в атмосферных районах Балтийского и Северного морей достигла 23,4 и 13,6 мм.

Это исследование показывает, что корреляция между испытаниями в солевом тумане и эффективностью защиты от коррозии на месте действительна только в некоторых случаях, и что в данном исследовании нецелесообразно определять «годен/не годен» с точки зрения показателей солевого тумана. Рекомендации могут быть использованы в качестве ориентира для распознавания качества покрытия.

03Метод испытаний на комплексные факторы коррозии

Другие стандарты и методы испытаний для проверки коррозионной стойкости и долговечности покрытий обычно представляют собой комбинацию испытаний в нейтральном солевом тумане и других применений в условиях окружающей среды для более точной оценки защитного качества покрытия и скрининга лучших и самых плохих материалов покрытия. Эти методы испытаний, которые были упомянуты и становятся широко распространенными, включают:

Испытание в циклическом солевом тумане Prohesion

Испытание Prohesion — это метод, разработанный компанией Harrison and Timmons в Великобритании для испытаний в мокром и сухом цикле в солевом тумане, который сочетает в себе этапы мокрого и сухого цикла и солевого тумана, а также изменяет состав солевого раствора, чтобы он больше напоминал коррозионную среду промышленных защитных покрытий. По сравнению с испытанием в непрерывном нейтральном солевом тумане, испытание Prohesion имеет лучшую корреляцию с атмосферной коррозией вне помещений. Конкретные условия испытания следующие:

Цикл прогезии в солевом тумане + тест цикла старения QUV

Метод испытаний на цикл старения УФ-излучением вводится в этап испытания на коррозионную стойкость Prohesion: 200 часов испытаний Prohesion и 200 часов воздействия QUV чередуются для моделирования фактических условий окружающей среды.

Norsok M501 Испытание на циклическое старение

Коррозия морской среды на шельфе есть. В суровых коррозионных условиях Норвежская федерация шельфа и нефти разработала метод испытаний Norsok M-501 для систем защиты покрытий, который должен быть одобрен морской промышленностью в качестве испытания качества покрытия. Строгая методология, на которую в полной мере ссылаются в стандарте ISO 12944:9-2017. Метод испытаний сочетает в себе цикл факторов окружающей среды, таких как солевой туман, ультрафиолет, изменение температуры и низкотемпературное замораживание, и включает в себя следующие этапы:

72 часа QUV и конденсации в соответствии с методом цикла А, указанным в стандарте ISO 16474-3: 4 часа УФ-облучения (60±3 °C) и 4 часа конденсации (50±3 °C) попеременно.

72-часовое испытание нейтральным солевым туманом в соответствии со стандартом ISO 9227.

24-часовое испытание на воздействие при низких температурах (-20±2)°C.

Цикл продолжительностью 7 дней необходим для прохождения 4200 часов, или 6 месяцев, для системы покрытий, которая требует долговечности для удовлетворения проектных требований в 25 лет.

Коррозионное состояние царапин в этом тесте очень похоже на коррозионное состояние модели, испытанной командой автора в течение одного года на островах и рифах Южно-Китайского моря, что также доказывает, почему этот метод испытаний предпочитается и принимается владельцами морских платформ и оффшорных ветровых электростанций и проектными институтами для признания антикоррозионной системы морского покрытия.

Тем не менее, испытание в нейтральном солевом тумане имеет меньшее распространение ржавчины на месте царапины, а коррозионная ситуация намного более благоприятна, чем при испытании M-501 и в условиях полевой коррозии, чего недостаточно для оценки надежности и долговечности материала покрытия.

Сравнение результатов испытания в солевом тумане, циклического испытания и демонстрационных результатов в полевых условиях

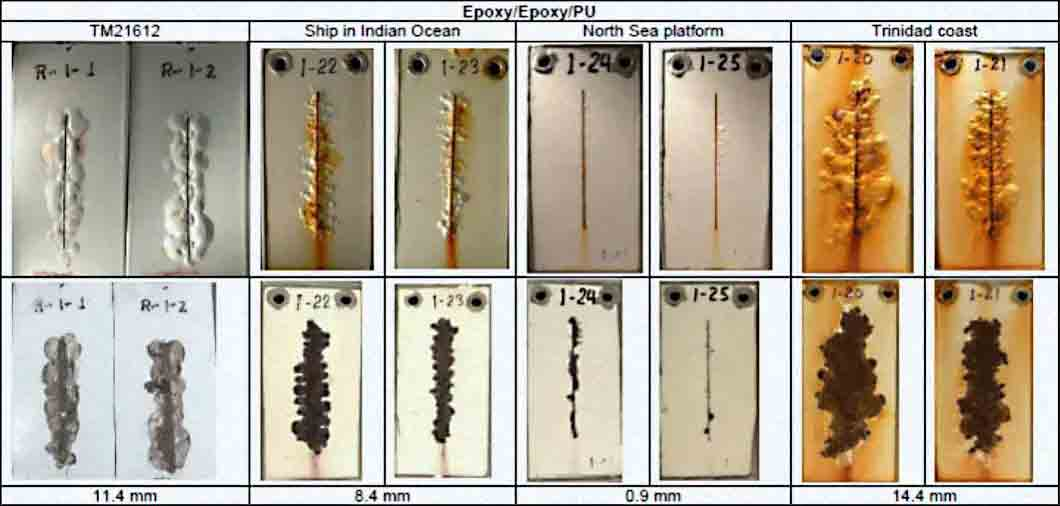

Защита от коррозии на .. Систематически изучаются результаты солевого туманования, циклических испытаний и полевого применения. США И ВЕЛИКОБРИТАНИЯ BP: Сравнивая циклическое старение в солевом тумане, циклическое старение ISO 12944-9 (эквивалент Norsok M-501) и циклы AMPP TM21612 чередование циклов влажности/сушки/старения, а также эмпирические испытания в трех морских районах, доктор Чанг из Polylab представил результаты 2 на ежегодном собрании AMPP 2024.

Два образца системы покрытий были подвергнуты испытаниям на коррозию на судах, плавающих в Индийском океане (18 месяцев), на нефтяных платформах в Северном море (18 месяцев) и на острове Тринадад в Атлантическом океане (22 месяца). После эмпирических испытаний коррозионное состояние этих плит с покрытием было сравнено с теми, которые были испытаны в лаборатории.

AMPP TM21612 — это метод ускоренной коррозии, разработанный Американской ассоциацией предотвращения коррозии, с использованием цикла конденсации QUV+ M-501 и солевого тумана Prohesion в двухнедельном цикле, а весь цикл испытаний составляет 12 недель.

В то же время время испытания распространение коррозии обычного нейтрального солевого тумана было ниже, чем в TM21612 испытании, а коррозионное состояние TM21612 испытательного покрытия было очень похоже на состояние коррозии на судах в Индийском океане, особенно на острове Тринидад.

На острове Тринида температура 20-34°C в Центральной Америке гораздо более агрессивна, чем температура 0-18°C в британском Северном море.

Можно видеть, что коррозия сильно варьируется от моря к морю, и недостаточно оценить защитные характеристики и долговечность покрытий в суровых и сложных коррозионных средах, если использовать только экспериментальные данные нейтрального солевого тумана.

ISO 12944-9 требует шестимесячного испытания, в то время как TM21612 сокращается до трехмесячного ускоренного испытания, и результаты исследования показывают, что метод имитирует коррозию, вызванную множественными факторами коррозионного старения в прикладной среде, а состояние после коррозии очень близко к реальной ситуации.

Владельцы и производители красок все чаще используют стандарты испытаний ISO 12944-9 (Norsok M-501) или AMPP TM21612 для экранирования покрытий и систем покрытий для защиты морской коррозии.

04 Заключение

Как указано в преамбуле к испытанию ISO 3768 в нейтральном солевом тумане (NSS): «Редко существует прямая связь между стойкостью к солевому туману и коррозионной стойкостью в других средах, поскольку существует множество других факторов, влияющих на процесс коррозии, и результаты, полученные в результате испытания нейтральным солевым туманом, не могут быть использованы в качестве прямого или прямого влияния коррозионной стойкости покрытия во всех средах, в которых оно используется. руководство. Стойкость различных покрытий к солевому туману является лишь относительной коррозионной стойкостью, и не соответствует напрямую долговечности покрытия при нанесении и эксплуатации. Коррозионная стойкость в различных условиях применения должна быть проверена с учетом всесторонних факторов окружающей среды, и текущие комплексные испытания в солевом тумане и старении, а также сухие и влажные испытания чередующегося цикла ближе к реальным условиям применения для оценки надежности защиты от коррозии и долговечности покрытий. Примечание: Эта статья перепечатана на официальном аккаунте "Saihua Community Plus".